Петербургский завод «Авангард» расширяет ассортимент выпускаемого оборудования

Напомним, НПО «РТТ» – совместное предприятие ПАО «Ростелеком», ГК «Авангард» и ООО «Кьютек». В июне 2023 года партнеры ввели в эксплуатацию линию, охватывающую производство полного цикла: от изготовления печатных плат до сборки и упаковки готового оборудования.

Сегодня на площадке «Авангарда» осуществляется монтаж, сборка и тестирование широкого спектра оборудования: телекоммуникационного и сетевого (коммутаторы, маршрутизаторы, базовые станции), абонентского (IP-телефоны, телевизионные приставки, IP-камеры, сотовые телефоны, ноутбуки), а также серверов, серверных блоков питания и других.

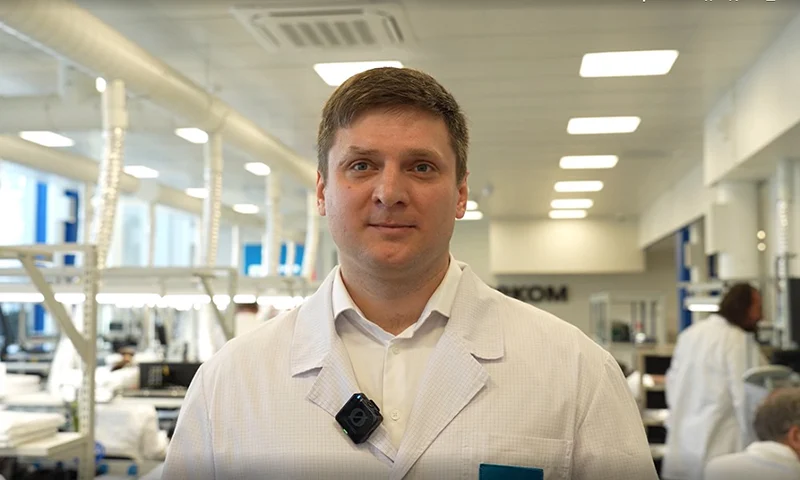

«Изначально, когда создавалось предприятие, мы были ориентированы, в первую очередь, на перечень оборудования, поставляемое компанией Ростелеком. В процессе развития мы начали принимать заказы и от других организаций. Технологическая оснащенность производства, наличие высокотехнологичного оборудования, – позволяет мультиплицировать как ассортимент, так и объемы продукции, которые мы можем у себя производить», – заявил технический директор НПО «РТТ» Павел Татуйко.

Технический директор НПО «РТТ» Павел Татуйко

Фото: Ростелеком

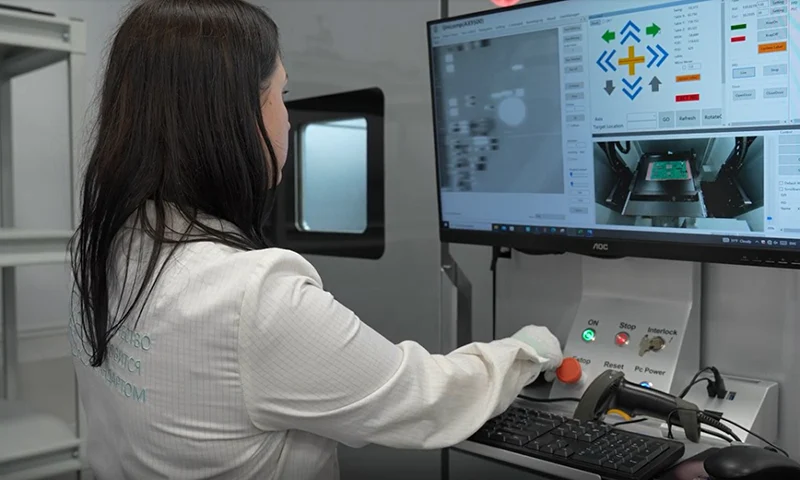

Процесс производства

Производственная линия, расположенная на примерно 2000 кв. м. завода «Авангард», имеет пять основных участков: поверхностного монтажа, выводного монтажа, сборки, тестирования и упаковки.

Производство начинается с загрузки печатных плат на конвейерную линию. На маркировщике каждая плата получает индивидуальный идентификационный номер, зафиксированный в QR-коде, по которому специалисты могут отслеживать ее перемещение.

Длинный процесс поверхностного монтажа сопровождается тщательным контролем

Фото: Ростелеком

Далее платы поступают на технологическую операцию по нанесению паяльной пасты – она наносится через специальный трафарет. Сразу после этого происходит автоматическая проверка – оптическая инспекция. Она должна подтвердить, что паяльная паста нанесена на каждую площадку, которая подлежит пайке. Если система подозревает наличие дефекта, она оповещает об этом оператора, и тот принимает решение о необходимости доработки платы.

После этого платы поступают на участок поверхностного монтажа. Три установки со специальными устройствами – питателями – осуществляют расстановку электронных компонентов на печатные платы. Для пополнения запаса компонентов на производстве установлено хранилище – склад-башня, которая позволяет быстро заменить нужную катушку. Конечно, после размещения на плате электронных компонентов снова осуществляется оптическая инспекция: ее цель – подтвердить, что все компоненты находятся на своих местах.

Катушка с электронными компонентами

Фото: Ростелеком

Следом за этим плата поступает на участок оплавления. Печь состоит из двенадцати зон оплавления и трех зон охлаждения. Участки регулируются по скорости движения и температуре в зависимости от профиля печатных плат.

Визуальный контроль целостности монтажа дополняет рентген-установка, которая дает возможность оператору более точно проверить правильности пайки и монтажа электронных компонентов: например, то, что все выводы запаяны, отсутствует затекание припоя на соседние площадки. Затем оператор проводит финальную оптическую инспекцию на наличие всех необходимых компонентов и отсутствие дефектов. Особенно сложные изделия проверяются также на рентген-установке.

Оптическая инспекция – важнейшая процедура контроля

Фото: Ростелеком

На участке выводного монтажа операторы осуществляют набивку печатных плат выводными электронными компонентами, селективную пайку. При необходимости платы могут поступать монтажникам, которые дорабатывают ее или добавляют компоненты, которые невозможно установить в зоне селективной пайки ввиду технологических ограничений.

Готовые печатные платы поступают на сборочный участок, где так же проходят по конвейерной линии: на каждом рабочем месте выполняется конкретная технологическая операция: например, сборка корпусов, установка электронных модулей в состав корпуса.

Сборочный участок: каждый специалист занимается определенной технологической операцией

Фото: Ростелеком

Собранные изделия поступают на участок тестового контроля для проверки его функционирования в соответствии с имеющимися программами, методиками и инструкциями. После этого изделие принимается отделом технического контроля (ОТК), укладывается в индивидуальную упаковку и перемещается на склад готовой продукции, откуда уже отгружается заказчикам.

Развитие производства НПО «РТТ»

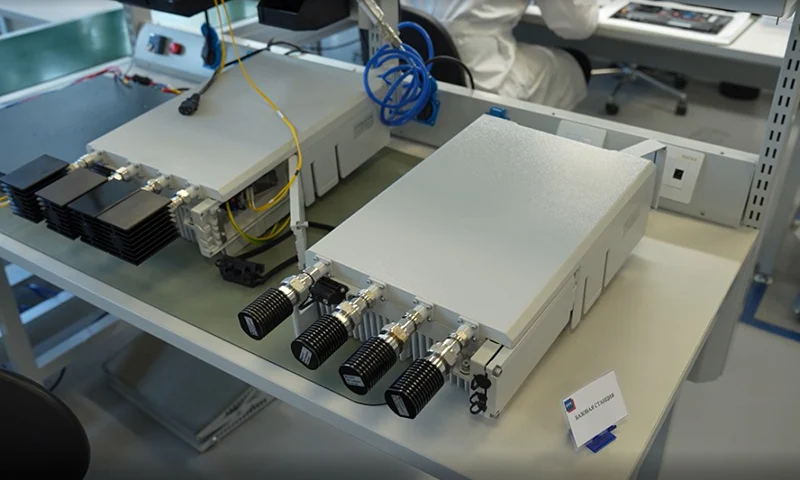

По словам Павла Татуйко, заказы на завод поступают регулярно: начиная от задач по производству абонентского оборудования Ростелекома и заканчивая сложным высокотехнологичным оборудованием: ноутбуками, серверами, базовыми станциями. Как правило, внешний заказчик размещает тестовую партию, и когда она успешно выпускается, размещает более крупные партии. Иногда заказчики приезжают непосредственно на завод для совместной работы над изделиями и контроля их приемки – такое тоже возможно.

Базовые станции производства НПО «РТТ»

Фото: Ростелеком

Производительность линии зависит от вида продукции, количества компонентов, сложности цикла ее производства: например, телевизионных приставок завод может выпустить больше тысячи в сутки. На более сложное оборудование уходит больше времени, учитывая также необходимость дополнительного контроля. При этом единовременно на одной линии может выполняться сразу несколько заказов.

Несмотря на высокую востребованность, предприятие еще не достигло лимита производственных мощностей: ресурс для получения новых заказов есть.

«Требования к изготовлению российских высокотехнологичных изделий в нашей стране растут. Соответственно, растет и потребность в площадках контрактного производства. Предприятия, которые раньше изготавливали изделия в Китае, постепенно начинают переходить, в том числе, к нам. Мы всё производим у себя сами. У нас установлено современное передовое оборудование, все операции автоматизированы Это позволяет нашим заказчикам быть уверенными в том, что партия оборудования будет изготовлена и поступит к ним точно в срок. По сути, сейчас мы говорим о технологической независимости страны», – говорит Павел Татуйко.

Как уже было отмечено, вся продукция завода в процессе изготовления подвергается тщательным проверкам качества. Сотрудники же четко разделены по специализациям и периодически проходят аттестацию.

Технический директор НПО «РТТ» заверил, что при наличии соответствующей технической документации и компонентов производственная линия готова выпускать самые разнообразные изделия: условно – от смартфонов до деталей космических станций.

Вице-президент – директор макрорегионального филиала «Северо-Запад» ПАО «Ростелеком» Александр Логинов

Фото: Ростелеком

«Решение о создании этого производства было принято еще в 2020 году. Мы нацелены на то, чтобы с его помощью не только удовлетворить потребности Ростелекома, но и в целом насытить телеком-рынок. Оборудование, которое производится на этом заводе, соответствует всем современным стандартам, поэтому любой телеком-оператор может приобрести его и интегрировать в единую цифровую сеть своего предприятия. А пользователи-физические лица, покупая, например, приставку Wink, могут быть уверены, что работать она будет стабильно и надежно», – добавил вице-президент – директор макрорегионального филиала «Северо-Запад» ПАО «Ростелеком» Александр Логинов.